Comment sont fabriquées les jantes en aluminium?

Les différentes techniques de fabrication des jante:

Il existe 4 types de fabrication de jantes en aluminium.

Les jantes fabriquées par gravitation (Casting Wheels)

Le principe est de faire couler par gravitation de l'aluminium fondu à 800°C dans le moule qui définira la forme et le design de la jante. C'est la pratique la plus couramment utilisée en aftermarket*. Cette technique peut offrir de très bon résultats si le fabricant a investi suffisamment de temps et d'argent dans la conception et la réalisation du moule, mais aussi dans le choix et la pureté de l'aluminium utilisé.

De grands fabricants utilisent cette technique avec d'excellents résultats car un soin particulier est apporté au contrôle qualité. C'est le cas de certains modèles de jante MOMO, Borbet ou Plus Power.

C'est malheureusement aussi avec cette technique que l'on trouve des jantes aluminium d'entrée de gamme ou Réplicas qui peuvent s'avérer très difficiles (voir impossible) à équilibrer. Sur des premier prix, il est aussi possible d'avoir des jantes imparfaitement coulées qui pourront à terme être fragilisées. La finition, notamment sur les parties non visibles (intérieur de jante ou jambe) peuvent alerter sur la qualité. Un poids excessif peut aussi paradoxalement interpeller. En effet il peut être le résultat d'utilisation d'aluminium impur ou de mauvaise qualité et donnera des jantes nécessitants une grande quantité de plomb pour l'équilibrage.

*aftermarket, catégorise les entreprises qui fournissent des accessoires et des produits qui ne sont pas vendus par les constructeurs lors de l'achat du véhicule.

Jante fabriquée par gravitation

Les jantes basse pression

Cette technique utilisée par les constructeurs automobile et par les grandes marques (comme BBS, Borbet, MOMO…) nécessite des investissements très lourds, car les moules qui vont supporter cette montée en pression de l'aluminium sont très onéreux. Seules les grandes marques peuvent donc amortir ces moules grâce à un niveau de prix soutenu ainsi qu'à des volumes de vente importants.

La technique consiste donc à "injecter" de l'aluminium en fusion par le dessous ou le coté du moule. L'intérêt majeur réside dans le fait que selon les données physique connues, tout liquide aura la même pression quelque soit l'endroit du circuit. Dans les faits, cela signifie que l'aluminium aura une répartition parfaite à l'intérieur du moule, et offrira à la jante aluminium une homogénéité parfaite et une grande résistance. L'équilibrage sera généralement proche de la perfection.

Jante fabriquée en basse pression

Second exemple ci-dessous d'une jante MOMOCORSE sortie d'un moule basse pression

Les jantes Forgées

C'est LA jante de l'excellence. À partir d'un bloc d'aluminium, la roue est fraisée par des outillages numériques de la plus grande précision.

Cette opération permet d'obtenir une jante monobloc ultra légère exempte de porosité et de traces de soudures.

La face avant est usinée puis la jambe (le lit) est étirée.

La jante est parfaite et s'autorise tous les designs inimaginables tout en garantissant le plus faible poids possible et une résistance extrême. Il en résulte un poids suspendu inférieur, une conduite plus incisive et une réduction significative de la consommation, ce qui est bon pour l'environnement.

Cette technique a été développée à la base pour la compétition Automobile et largement diffusée tout d'abord par BBS. Elle fut rapidement adoptée par l'aviation pour ses qualités de poids et de sécurité. La technique a ensuite été utilisée par d'autres fabricants afin de réaliser des jantes de grande dimension aux designs épurés pour Super cars, nécessitants résistance et légèreté. Les fabricants Japonais comme PIAA, ou Américains comme ADV-1 (groupe MOMO) sont des spécialistes.

Fabrication d'une jante forgée

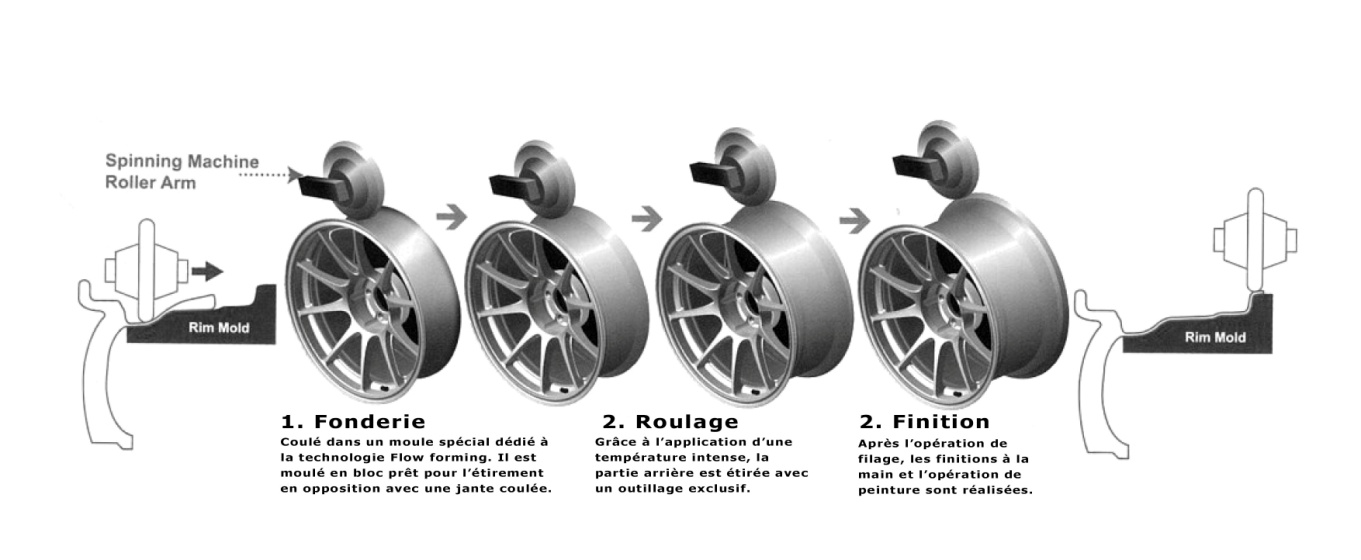

Dernière née, la jante semi-Forgée (Flow forming)

Utilisée par MOMO sur la gamme de jantes RF, cette technique Flow forming, ou Rotary forming est un mixte des jantes en aluminium coulées et des jantes forgées. À la base est réalisée une "galette" qui va former la face avant et le design. Une fois cette galette passée par la phase de finition tout d'abord à la main puis sur machine numérique, le lit de la jante est ensuite étiré à la façon d'une jante forgée. Cette technique permet de réduire jusqu'à près de 50% l'épaisseur du lit de la jante.

Il en résulte une grande résistance, un poids nettement inférieur à celui d'une jante coulée (plus proche de celui d'une jante forgée) pour un prix plus modéré qu'une jante forgée. Ici encore, l'équilibrage sera parfait.

Fabrication d'une Jante Rotary Formed

Cette réduction du poids global de la jante alu à un impact significatif sur la consommation et donc sur l'environnement.

Voici une courte vidéo du processus de fabrication de cette innovation: